Comment savoir si votre entrepôt est bien organisé ? Pour ce faire, vous devez vous poser les 2 questions suivantes : « Le flux des marchandises est-il optimal ? » En d’autres termes, est-ce que tout va rapidement là où ça devrait aller, sans perte de temps. Et : « Vos marchandises sont-elles stockées dans un système de rayonnages efficace ? » En d’autres termes, vos rayonnages sont-ils adaptés à vos produits. Commençons par examiner les différentes méthodes de stockage. Comme vous le savez sans doute : un stockage intelligent fait des merveilles pour votre flux de travail.

1. Les deux méthodes de base pour stocker les marchandises

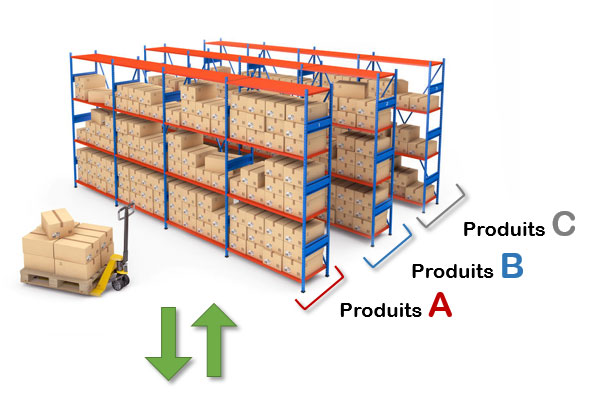

► Méthode 1 : ABC

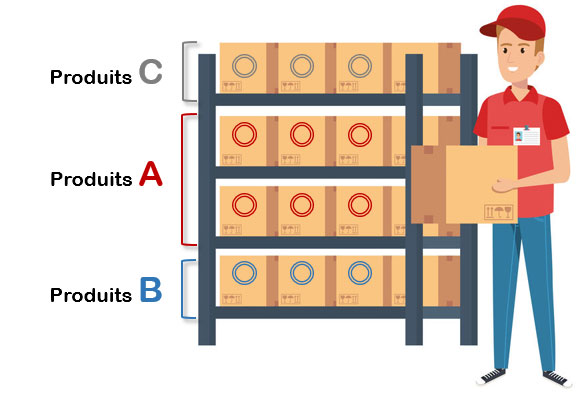

La méthode ABC est un raisonnement courant pour stocker des marchandises en rayons. Ce système tient compte du taux de rotation des stocks. Plus le taux de rotation est élevé (et donc plus un produit est vendu), plus il devrait être facile d’accès pour votre magasinier. Il est préférable de placer ces produits à hauteur d’homme, bien au milieu de votre rack. Vous pouvez utiliser cette formule pour calculer le taux de rotation de vos marchandises : Coût d’achat des marchandises vendues / stock moyen (au coût d’achat)

Utilisez ensuite les résultats pour classer vos produits :

-

La catégorie A correspond à environ 20 % de vos références, et à 80 % en moyenne de toutes les rotations. Ces produits populaires doivent donc se trouver à hauteur d’homme pour vos préparateurs de commandes.

-

La catégorie B comprend 30 % de vos références (et ± 15 % de vos rotations). Ces produits sont moins souvent retirés du stock et peuvent donc être stockés en bas de rayon.

-

La catégorie C correspond à 50 % de vos références et seulement 5 % de vos rotations. Les produits de cette catégorie sont moins populaires et sont donc à placer sur les étagères supérieures.

Il est également possible d’appliquer cette même méthode à l’entièreté de votre entrepôt. Les produits de la catégorie A doivent être entreposés le plus près possible de vos postes d’emballage. Plus vous vous éloignez des postes d’emballage, moins les produits sont populaires et vendus. Viennent ensuite donc les produits B et tout au fond les produits de la catégorie C.

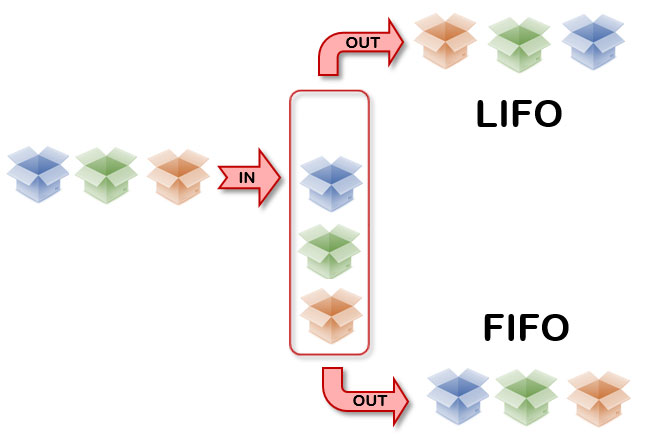

► Méthode 2: LIFO ou FIFO

Ces deux méthodes peuvent être opposées l’une à l’autre, mais ont le même raisonnement de base. La méthode LIFO signifie Last In – First Out. Selon ce type de classification, les produits qui ont été placés en dernier lieu dans votre entrepôt seront les premiers à en ressortir. Comparez-le avec une pile de plateaux sur laquelle le dernier plateau est également le premier qui en repartira.

Dans le même ordre d’idées, la méthode FIFO : First in – First out. C’est le principe inverse. Les produits qui ont été stockés en premier, sortent aussi en premier. Ceci est idéal si, par exemple, vous travaillez avec des produits qui ont une date de péremption. Vous voudrez alors bien évidemment qu’ils sortent de votre entrepôt dès que possible.

- Dans le cas d’un picking manuel, il suffit de laisser quelques centimètres d’espace libre au-dessus et entre vos marchandises/caisses stockées.

- Lors d’un picking à l’aide de machines, il est recommandé de maintenir un espace libre d’au moins 10 centimètres (en haut et des deux côtés).

► Conclusion : quelle méthode de stockage vous convient le mieux ?

La méthode la plus couramment utilisée est la méthode ABC. C’est la technique de stockage la plus efficace pour réduire au minimum les mouvements et les efforts de vos magasiniers. Toutefois, si vous vendez des produits avec une date de péremption, combinez la méthode ABC avec le modèle FIFO. Les produits les plus anciens seront ceux remis sur le marché en premier.

Et qu’est-ce qui se passe chez RAJA ? Nous partons d’une méthode ABC : les 1 000 articles les plus populaires sont stockés les plus proches des tables d’emballage. Plus vous vous éloignez des tables d’emballage, plus le taux de rotation de ces produits sera faible. Dans le même contexte, nous appliquons également la méthode FIFO : les produits stockés depuis plus de 100 jours sont les premiers à sortir de l’entrepôt. Comme vous pouvez le constater, les combinaisons des différentes méthodes de stockage sont parfaitement possibles !

2. Choisissez le bon rayonnage pour le meilleur stockage

Grâce à quelques lettres de l’alphabet bien pensées, nous avons pu déterminer le meilleur ordre dans lequel les marchandises doivent être stockées. Dans cette deuxième partie, nous examinons 5 systèmes de stockage, tous adaptés à vos produits ou à vos besoins. Quel type de rayonnage vous convient le mieux ? Les rayonnages les plus courants pour un entrepôt moyen peuvent être trouvés dans le guide ci-dessous (téléchargement PDF) :

► Option 1 : rayonnages à tablettes

Ce rayonnage est destiné aux (petits) produits avec un taux de rotation élevé. Pour ceux qui utilisent la méthode FIFO, cela peut être très utile. Il est préférable de stocker vos produits avec le taux de rotation le plus élevé à hauteur d’homme. Le reste de vos produits est ensuite placé au-dessus ou en dessous. Lors de l’utilisation d’une étagère, il est conseillé de ranger les produits les plus lourds en bas et les plus légers en haut. Enfin, limitez la hauteur de votre rayonnage à 2 m environ. Ceci sera plus facile et ergonomique pour vos magasiniers.

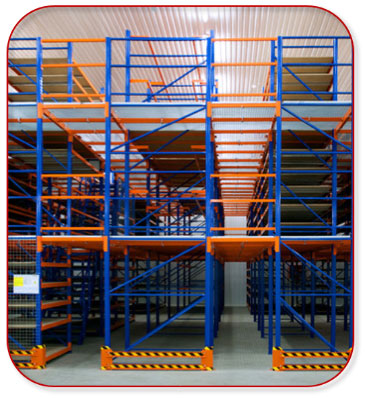

► Option 2 : stockage en mezzanine

Ce matériel de stockage repose sur le même principe que le précédent, sauf que votre entrepôt est ici divisé en deux étages. Sur chaque mezzanine, une zone peut être aménagée pour le placement des rayonnages. Grâce à une meilleure utilisation de l’espace de rangement disponible en hauteur, il y a plus d’espace entre les étagères. Ceci est nécessaire pour garantir une bonne circulation des transpalettes, par exemple. N’oubliez pas de délimiter correctement ces types de zones de stockage à l’aide de marquages au sol et de barrières de protection.

► Option 3 : rayonnages modulables

Ce rayonnage est particulièrement adapté aux produits difficiles à transporter sur palette. Pensez par exemple aux tuyaux, aux tubes, aux tapis, etc. Ce rayonnage s’avère également utile pour le stockage de produits saisonniers, dont la capacité de stockage peut donc fluctuer considérablement tout au long de l’année. Selon le modèle, vous pouvez empiler jusqu’à 3 rayonnages de ce type les uns sur les autres. Il existe des variantes qui peuvent être utilisées à l’intérieur ou à l’extérieur (grâce à leur finition en acier galvanisé).

► Option 4 : palettiers

Pour une entreprise B2B, c’est la méthode de stockage la plus recommandée. Elle est le mieux adapté au stockage de grandes quantités de marchandises, souvent empilées sur des palettes. Il est préférable d’utiliser un rayonnage à palettes pour ce stockage. Les palettes reposent sur des poutres solides qui peuvent supporter un poids allant jusqu’à 3 000 kg. La meilleure chose à faire est d’attacher des barrières métalliques autour de votre rayonnage à palettes. Ainsi, vos rayonnages et vos marchandises sont protégés de manière optimale contre les chocs.

► Option 5 : stockage en allées étroites

Si vous disposez d’un entrepôt où vous pouvez travailler en hauteur sans trop d’obstacles, optez pour un stockage en allées étroites. Avec ce type d’unités de stockage, la distance entre les rayonnages est juste assez large pour une machine de préparation de commandes spéciale. Cette machine de picking a une hauteur de levage très élevée. Ce type de stockage est particulièrement utile lorsque vous souhaitez stocker une grande quantité de petits produits sur une surface limitée. De cette façon, vous utilisez au maximum la hauteur disponible.

Regardez la vidéo ci-dessous et découvrez comment RAJA applique ce principe dans son propre entrepôt :